某企业质量相关性模型及质量数字化系统建设

客户:某军工企业

时间:2018.4~2019.6

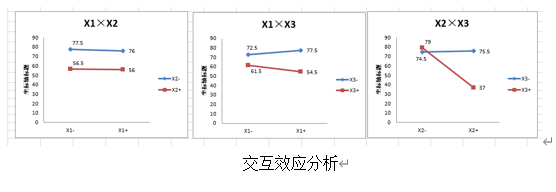

项目背景

客户企业正处于持续高速发展期,在行业处于垄断地位,但是质量效率有待提升,基于在线质量检验结果,生产过程合格率为70%左右,面临的痛点如下:

痛点1:生产过程检验结果与成品失效模式的相关性不清晰,无法及时判断变异源,并做出有效工艺调整。

痛点2:出现质量特性波动时,无法立即确认应变方案。

痛点3:公差适配(公差补偿):生产过程中某A项检测结果超差后,如何通过调整过程工艺参数对A项超差进行公差适配(公差补偿),最终是成品检测结果符合质量标准。

痛点4:质量问题的分析、跟踪尚未形成数字化,质量事故信息、数据在系统外流转,流程比较完备,但执行中存在漏洞。数据使用成本高,不便于分析,难以支持质量持续改进。分析结果通过OA通知相关部门,以Excel表格记录

痛点5:质量问题目前以经验分析、人工判定为主。

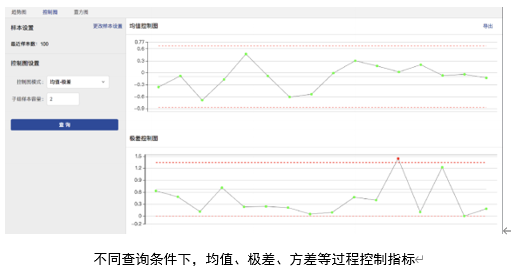

痛点6:质量检验以过程质量检验为主(点控制),尚未实现过程质量能力控制(波动控制)。

痛点7:对于工艺变更、设备的质量控制能力、设备对原材料质量的鲁棒性、产品的设计质量对产品质量的影响未知,无法形成闭合的改善循环。

项目目的

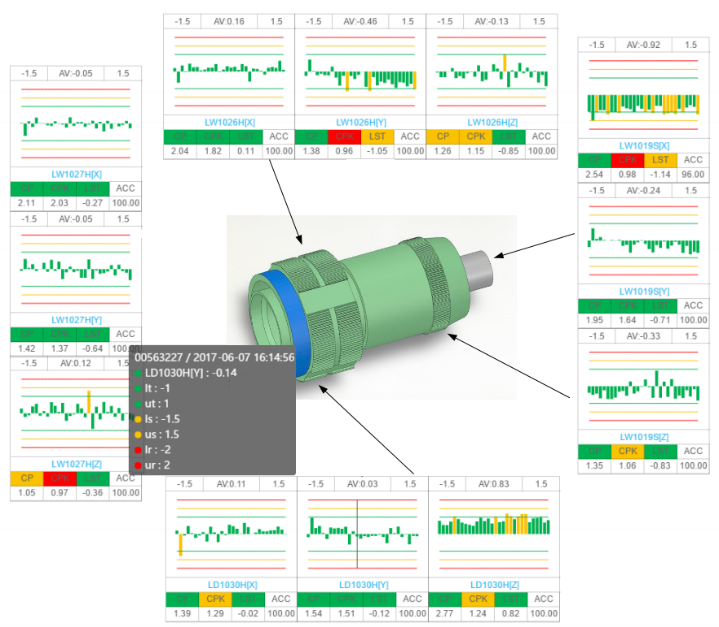

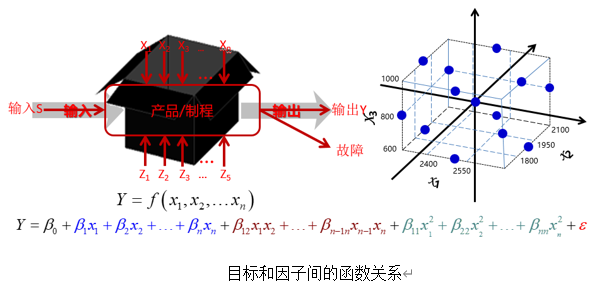

通过质量相关性模型及质量数字化系统实现,能够完全满足企业连接器14个相关参数进行相关性分析要求,并且具有参数数量的可扩展性,具备一定的产品适应性;能够在生产制造过程中实时监控工艺参数变化,并做相应调整,提高产品一次合格率。

解决方案

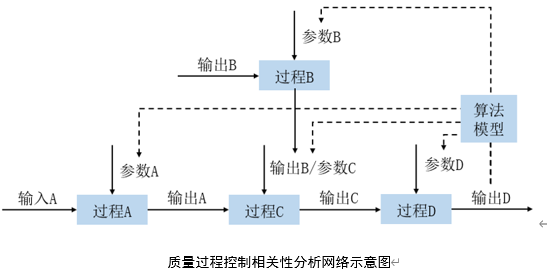

在该项目中,安墨思科技以客户需求及实际情况为导向,将质量控制由检验控制提升为过程控制,面向业务过程,聚焦于过程能力的监控和突破性改进,减少或消除过程变异。建立过程能力预警、质量风险预警机制,通过质量过程检验数据及算法模型等工具,将优化结果反馈到生产工艺,形成可重构柔性生产质量参数体系。

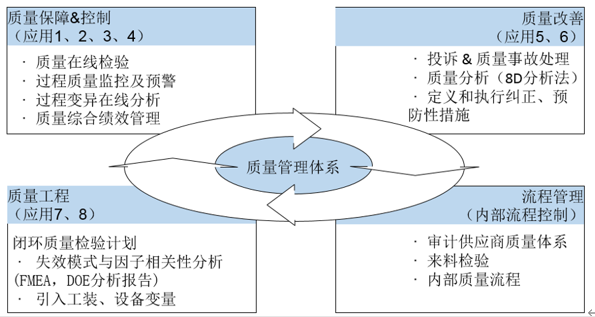

质量/工艺优化分析模块由以下8个应用组成:

1. 过程质量监控及查询应用

2. SPC统计过程控制预警应用

3. 质量特性波动变异源分析应用

4. 过程质量绩效综合管理应用

5. 智能公差适配应用

6. 质量知识库

7. 质量相关性分析应用

8. 工装工艺管理应用

通过8个大数据应用完善质量管理体系,如下图

项目效果

实现了适合企业特质的系统的上线,实现了质量数字化管理:

通过该项目的实施,完成项目目标,并成功帮助用户实现了的产品一次通过率提高了20%公司战略目标。