设备管理与智能预测性维护辅助决策平台开发

客户:某军工生产单位

时间:2016.10~2017.2

项目背景

随着陆军装备生产的现代化,生产设备状态监测、预防维护保养已成为军工企业能力的重要组成部分,它与产品作战保障居于同等重要的地位,是制约设备发展和影响设备寿命周期费用的重要因素。设备管理与智能辅助决策平台集中研究了设备在使用与预防维护期间多重影响因素叠加的问题,并利用工业大数据建立预测模型,实现了智能预测性维护辅助决策功能。将生产设备、相关状态参数及预防维护保养等结构化与非结构化大数据作为对于故障预测的输入变量进行智能决策辅助平台开发,以保证设备满足完好性和任务成功性的要求。

设备可用率(效率)是一项综合能力,主要由以下因素组成:生产操作人员的数量与素质;设备的性能;预防维护保养的能力;生产计划能力等。尤其是预防维护保养的计划性、可操作性、有效性是保证设备可用率的关键组成部分。

在设备使用过程中,需要不断检查、分析、演示、优化和验证设备的故障预警信息、预测性维护特性、预测性维护方案和资源准备。不同的阶段需要解决不同层次的故障预警问题。一些问题按照常规设计与分析方法难以解决,需要应用仿真技术及数学建模。这些问题主要包括:

a) 预防维护方案有效性综合评估问题;

b) 故障预警方案优化问题;

c) 非计划性维修对设备的影响;

d) 预测性维护的准确规划问题;

e) 预测性维护指标验证和评价的代价较大。

安墨思科技与某军工企业开展设备故障预警评估项目的合作,针对XX和XXX两类生产设备,完成故障预警评估的数据收集、处理、仿真模型,工业大数据预测模型的建立、算法结果输出、形成评估报告等工作,并开发了设备管理与智能预测性维护辅助决策平台系统。

项目目的

设备故障预警评估方法采用基于蒙特卡洛的仿真及大数据算法模型进行,因此本项目利用预防维护保养及生产使用过程仿真算法,完成了对不同类型装备的故障预警方案评估分析工作,并给出评估报告,实现了以下目标:

a) 建立设备故障预警评估数据收集方法;

b) 建立XX和XXX等两类设备的预防维护保养及生产使用过程仿真模型,分析仿真结果,给出了仿真结论及工业大数据预测模型;

c) 设备管理与智能预测性维护辅助决策平台系统开发;

最终形成一套具有设备状态实时监控功能、分析流程可视化的软件系统工具,在使用过程中对故障预警进行评估,找到生产操作人员的数量与素质、设备的性能、预防维护保养的能力、生产计划能力的薄弱环节,评估备件、排产、人员等对设备的影响和设备可用率的影响。

解决方案

项目研究的设备种类包括:XX和XXX等两类生产设备。

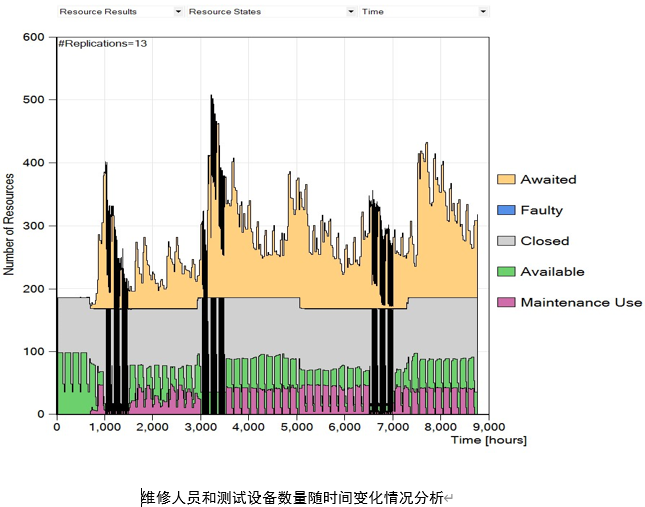

考虑的因素包括:设备结构、生产维护保养组织结构、修复性维修活动、预防性维修活动、备件策略、资源配置等。

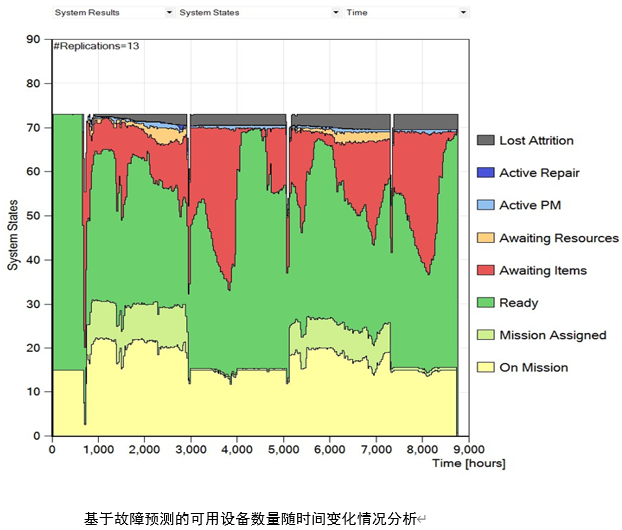

评估的参数包括:生产订单完成率、设备可用性、备件库存水平和预防维护完成水平等。

通过对XX和XXX等两类设备的故障预警评估,确定设备的生产订单完成能力。基于任务持续能力,找到影响设备故障率的环节(如人员、器材、设备等)。

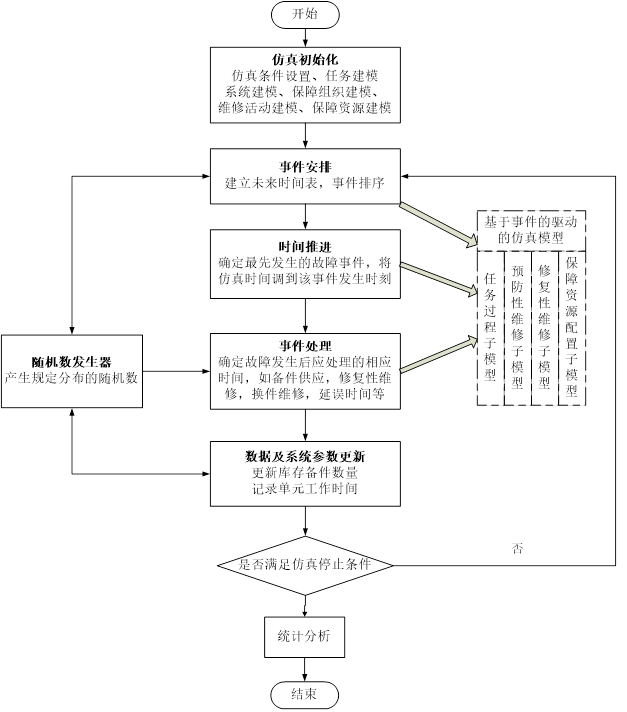

设备故障风险评估模型将采用蒙特卡洛法,其基本思想是通过仿真模型,大数据建模求出某一时间设备故障的发生概率,或者某一随机变量的平均值,并用此作为所求时间出现故障的概率或随机变量的均值。其基本步骤如下:

a) 根据故障概率评估问题的物理性质建立仿真模型,见下图。

b) 根据仿真模型中各随机变量(如故障率,维修时间,换件时间,供应时间等)的分布,在计算机上产生随机数,进行大量的仿真试验,取得所求问题的大量仿真试验值,进行预测验证。

c) 根据仿真试验结果求它的统计特征量,从而获得问题的解和解的精度估计,得到设备的预估可用率,订单完成率等指标。

确定了评估方法后,将对xx和xxx设备进行预测性维护方案评估,并与实际的使用状况对比,对模型进行修正,然后综合考虑界面友好性、数据安全性、可扩展性、性能精度要求等,完成设备管理与智能预测性维护辅助决策平台的开发工作。

项目效果

安墨思公司完成两型设备的故障概率评估计算工作,并给出其薄弱环节和改进建议。根据企业多位专家的多年经验对故障预测结果进行评审,完全认同安墨思公司的计算结果以及验证结果。

安墨思公司开发的设备管理与智能预测性维护辅助决策平已经在部分单位和设备推广使用,取得了良好的效果,得到了基层人员和决策人员的认可。

安墨思公司提供的技术文档、智能决策辅助平台及在项目开展过程中对待项目的敬业态度得到了客户领导及项目成员的一致好评。